Elektronické řízení výroby je moderní řešení pro podporu operativního řízení výroby. Kritérii optimality řízení jsou pro podniky obvykle vysoká a rovnoměrná jakost výroby, její produktivita a minimalizace výrobních nákladů. Elektronické řízení výroby tak podporuje výrobní tým dosahovat nejlepší výsledky.

1. Úvod

Mnoho podniků již instalovalo moderní technologie vybavené vysokým stupněm automatizace, více či méně efektivní IT systémy a optimalizovalo svoje logistické i řídicí procesy. Existuje ještě něco, čím by mohly podniky zlepšit efektivitu své výroby ?

Analýzy a studie výrobních procesů konkrétních podniků a jejich optimalizace ukazují, že ano. Většina podniků může dále zdokonalit operativní řízení výroby efektivním provázáním jednotlivých řídicích úrovní, ať už organizačních či instalovaných systémů. Dokonce současné období ekonomického útlumu k tomu přímo vybízí – moudré podniky zlepšují v tomto období svoji infrastrukturu pro úspory nákladů v či „zbrojí“ na další konjunkturu.

Jak je možné dále významně zefektivnit výrobní procesy ? Odpověď zní:

„Využít řešení systémové integrace a současných IT technologií, které umožňují dříve obtížně dosažitelné efekty: rychle, snadno a za minimálních nákladů instalovat účinné nástroje tak, aby bylo dosaženo dalšího snížení nákladů a ztrát, zvýšení produktivity a udržení rovnoměrné a vysoké jakosti výroby.“

2. Elektronické řízení výroby

Čím je možné takových efektů dosáhnout ? V praxi ověřeným konceptem je „Elektronické řízení výroby“, moderní řešení pro podporu operativního řízení výroby. Kritérii optimality řízení jsou pro podniky obvykle vysoká a rovnoměrná jakost výroby, její produktivita a minimalizace výrobních nákladů. Elektronické řízení výroby je tak řešením umožňující výrobnímu týmu dosahovat nejlepší výsledky.

Z technického pohledu je koncepce založena na vertikální integraci tří standardních vrstev systémů, které odpovídají funkcím řízení výroby podniku. Celopodnikový informačního systému (ERP), kryjícího dlouhodobější plánování a řízení včetně zajišťování zdrojů a materiálů, výrobního informačního systému (MES) pro operativní řízení výroby a vrstvy automatizace přímo řídicí technologii. K libovolnému ERP systému zákazníka lze připojit vhodný systém MES. Jak je možné dosáhnout výše zmíněných přínosů ? Cílem je distribuovat informace ve výrobním týmu a do technologických zařízení (řídicích systémů) tak, aby bylo dosaženo optimálního průběhu výrobních procesů. Tím je dosaženo jednak toho, že je výroba optimálně řízena a jednak toho, že je dosaženo vysoké pružnosti na změny ve výrobě či výrobním programu. Současně management výrobního týmu dostává operativní informace o průběhu výroby, takže místo shánění informací o výrobě např. ve formě papírových výkazů a řešení situací ad post jsou manažeři průběžně informováni ve formě sestav zpracovaných z elektronických dat. Tak mohou vedoucí výroby, mistři i operátoři držet výrobu v optimálních mezích a operativně zasahovat do výrobního procesu při prvních náznacích zhoršování jakéhokoliv ukazatele jak produktivity, nákladovosti nebo jakosti.

3. Standardní funkčnosti vrstvy MES

Co pokrývá Elektronické řízení výroby ? Především komplexní integraci standardních funkčností, pokrývající následující oblasti operativního řízení výroby:

- Krátkodobé kapacitní plánování (týdenní, denní a směnové)

- Materiálový management, označování materiálů a traceabilita

- Výrobní postupy (předpisy) a receptury (parametry)

- Řízení a supervize výroby včetně přímé komunikace s automatizací technologií

- Hlídání a optimalizace jakosti

- Elektronické výrobní protokoly

- Sběr, analýza a archivace technologických veličin a varovných hlášení

- Sběr a ukládání výrobních dat

- Operativní výpočty výrobních ukazatelů a statistik (výkonnosti, KPI, OEE, …)

- Podpora řízení údržby

Výše uvedené funkčnosti jsou známé, avšak teprve jejich provázaná implementace v Elektronickém řízení výrony přináší popisované efekty skutečně optimálního řízení výroby. Následující příklady z praxe ukazují problémy vyplývající z chybějící systémové integrace:

- Krátkodobé plánování je často implementováno v úrovni ERP, což může fungovat pouze pro řízení v otevřené smyčce. Elektronické řízení výroby kromě výpočtu optimálního rozvržení výroby a naplánování patřičných zdrojů (suroviny, pracovníci výroby a podpory aj.) navíc dokáže v reálném čase sbírat data o vyrobených výrobcích a tedy ukazovat operátorovi ve výrobě, mistrovi a vedoucímu výroby skutečné plnění versus plán aktuálně v daném okamžiku. Dokáže reagovat na poruchu jedné z výrobních linek a umožnit operativní reakci vedoucímu výroby např. okamžitým přesunem výroby na jiné linky. Tím je umožněna rychlá reakce celého výrobního týmu pro dosažení stanovených cílů.

- Jiným příkladem je dávkování surovin pro šaržové procesy. ERP systém může zaslat informaci operátorům, aby ručně přidali maloobjemové suroviny do technologie, ale již stěží může řídit automatizované dávkování velkoobjemových surovin bez vazby na řídicí systémy.

- Traceabilitu výroby můžete sice řešit pomocí ručních záznamů nebo snímání čárkových kódů materiálů do ERP systému, ale většinou výsledky neodpovídají potřebám. Ruční záznamy o cestě materiálových dávek výrobou mohou být věrohodné pouze v malých výrobách, protože např. již ve středně velké potravinářské výrobě dochází k materiálovému přesunu v průměru každých několik sekund. Automatizovaná evidence těchto materiálových operací do ERP systému může časem vést k zpomalení či zhroucení jeho základní funkčnosti ! Pouze automatizované sledování výroby v úrovni MES je efektivním řešením, které je integrováno v konceptu elektronického řízení výroby.

- Vertikálně neprovázané řídicí systémy technologie a jejich ovládací stanice mohou řešit mnoho výrobních úkolů, avšak nemají ani informace ani funkčnost na vytváření komplexních výrobních protokolů, které jsou dnes podmínkou prodejnosti mnoha výrobků.

Mnohé příklady z praxe ukazují, že také vhodnou motivací na základě získávaných informací (pro všechny pracovníky objektivně a věrohodně) mohou podniky dosahovat mimořádné výsledky díky optimálnímu rozvržení výroby, v produktivitě a intenzitě využití pracovní doby, kratším seřizování linek mezi jednotlivými výrobami, zkrácení oprav či snížení výrobních ztrát.

Elektronické řízení výroby umožňuje maximálně harmonizovat složité vazby ve výrobních procesech, usnadňovat správné jednání pracovníků distribucí potřebných informací (just in time).

4. Postup implementace Elektronického řízení výroby

Základem nasazení jakéhokoliv úspěšného řešení je to, že dané řešení musí přesně vyhovovat potřebám podniku, řízení a organizace výroby a instalovaným technologiím. Proto nasazení Elektronického řízení výroby předchází přesná analýza výrobních procesů a návrh řešení s implementovanými potřebnými funkčnostmi v dokumentované podobě. Tento návrh je projednán se zákazníkem a je dohodnut postup a etapy implementace. V praxi se podařilo dobrou spoluprací implementačního týmu složeného z pracovníků výroby a dodavatele realizovat i velmi krátké doby implementace a rychlé využití přínosů. Včetně vlastní analýzy je možné dosahovat i dob implementace do 6 měsíců a to i pro poměrně komplexní druhy výrob, jakými jsou sériové či šaržové výrobní procesy.

5. Pokrytí podnikových aplikací

Aplikace mohou pokrývat celou šíři výrobních aktivit podniku např. v těchto celcích:

- Příjem a sklady surovin

- Příprava výroby, navažovny a dávkování surovin

- Výroba polotovarů nebo meziproduktů

- Plnění nebo finální montáž

- Balení, skupinová balení a paletizace

- Skladování vyrobených výrobků

Funkčnosti, které jsou kryty již instalovanými systémy, mohou být ponechány beze změny nebo je provedena jejich vazba na koncept Elektronického řízení výroby. Cílem je dosažení celkové integrální funkčnosti operativního řízení výroby.

6. Příklad zpracování výrobní zakázky

V následujících krocích je ukázán příklad z praxe (řízení šaržové výroby) a posloupnost procesů při zpracování výrobní zakázky a synchronizace jednotlivých výrobních činností.

1. Import aktuálního plánu výroby z ERP do řešení Elektronického řízení výroby.

2. Rozplánování výrobních šarží podle plánu výroby.

3. Odeslání požadavku operátorům na navažování surovin pro zaplánované výrobní dávky.

4. Odeslání požadovaných surovin operátory ze skladu surovin do navažovny surovin.

5. Navážení požadovaného množství surovin a jejich označení etiketou s čárovým kódem.

6. Odeslání navážených surovin, příslušejících jedné výrobní dávce, společně do varny polotovarů.

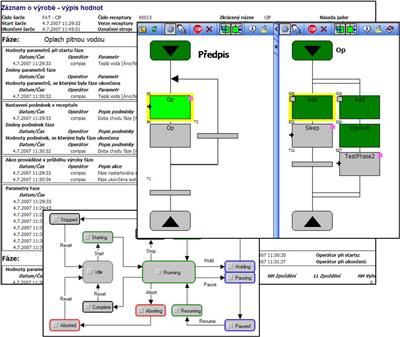

7. Řízení a dokumentování výroby polotovaru podle výrobního předpisu – viz. obr.1.

8. Rozvážení polotovaru do polotovarových obalů a jejich označení etiketou s čárovým kódem.

9. Odeslání informací o vyrobených polotovarových obalech do ERP systému.

10. Přesun polotovarů do adjustačních a balících linek podle plánu

11. Řízení plnění a balení

12. Označení hotových výrobků a jejich umístění do skladu hotových výrobků

13. Odeslání informací o vyrobených výrobcích do ERP systému.

Obr.1 – příklad řízení šaržové výroby pomocí elektronického předpisu a výrobního protokolu.

7. Záznamy a protokoly o výrobě

Elektronické řízení výroby umožňuje automatizovaně zaznamenávat průběh výroby, technologické i výrobní parametry a všechny důležité události a to i za předpokladu, že jsou použity odlišné výrobní postupy. Z těchto informací jsou vytvářeny dílčí, komplexní nebo souhrnné protokoly.

- Elektronický záznam o výrobě EBR (Electronic Batch Record)

- V průběhu výroby může být vytvářen standardizovaný elektronický záznam o výrobě. Tento záznam obsahuje detailní informace o výrobním procesu. Struktura záznamu EBR vychází ze standardní struktury, kde se výrobní předpis rozpadá na jednotlivé výrobní operace, které se dále rozpadají na jednotlivé výrobní kroky. Součástí tohoto záznamu jsou i grafy trendů důležitých veličin a hlášení vzniklá během výroby, která jsou přebírána z úrovně MCS.

- Příklad dílčího protokolu navažování surovin

- Pro každou výrobní šarži je vytvořen protokol shrnující průběh navažování surovin určených do této dávky. V protokolu jsou zaznamenány všechny důležité informace uvedené rovněž i na navažovacích obalech, do kterých byly suroviny rozváženy. Mezi tyto informace patří například: identifikace suroviny, množství suroviny v obale, pořadové číslo obalu a celkový počet obalů, do kterých byla surovina rozvážena, identifikace obsluhy, která navážení provedla, čas strávený navažováním tohoto obalu, atd.

- Příklad souhrnného protokolu BP (Batch Protocol)

- Z elektronického záznamu šarže/série je vytvářen komplexní protokol. Výrobní manažeři mohou využít buď standardní komplexní protokol viz. příklad na obr. 1, který obsahuje všechny informace o výrobě šarže/série. Další možností je vytváření dílčích protokolů nebo souhrnného protokolu, který shrnuje všechna důležitá data pro např. propouštění dané šarže/série na trh nebo k dalšímu zpracování.

8. Závěr

Elektronické řízení výroby je účinným nástrojem, který je vyvinut pro dosažení optimálního řízení výroby i složitých šaržových nebo sériových výrob. Umožňuje podnikům efektivně řídit a optimalizovat jakost, produktivitu a náklady výroby jak poskytováním informací manažerům a výrobním týmům v reálném čase, tak efektivním rozdělováním úkolů včetně přímého řízení a vyhodnocování technologických procesů.

Elektronické řízení výroby, jako současný špičkový koncept pro operativní řízení výroby, však není implementovatelné pro každý podnik. Úspěšné může být především tam, kde manažeři mají skutečný zájem na zlepšení věcí a kde chtějí dosahovat vysoké konkurenceschopnosti. Pak jim popisované řešení nabízí mimořádný přínos jimi řízený podnik i možnost vlastní seberealizace jako úspěšného manažera. A to jak pro vysoce automatizované výroby, tak i ty s vysokým podílem ruční práce a manipulace. V jakékoliv tržní situaci, jak ekonomické deprese s obvyklým cílem minimalizace nákladů, tak v období konjunktury pro maximální využití podnikových kapacit. Elektronické řízení výroby je nástroj umožňující využít kapitál investorů a instalované technologické a výrobní prostředky tak, aby podnik dosahoval maximální míry konkurenceschopnosti.

Ing. Vlastimil Braun / COMPAS automatizace, spol. s r.o.